Prüffeldvernetzung

1 Beschreibung

Modulares Hardware-in-the-Loop (HiL) Testsystem zur Prüfung von Steuerungs- und Regelungsalgorithmen von prototypischer und seriennaher Hardware und Software; Einbindung in bzw. Realisierung einer modularen echtzeitfähigen Vernetzung der Prüfstände zu einem Virtuellen Prüffeld.

2 Ziele und Beispiele

2.1. Virtuelles Prüffeld

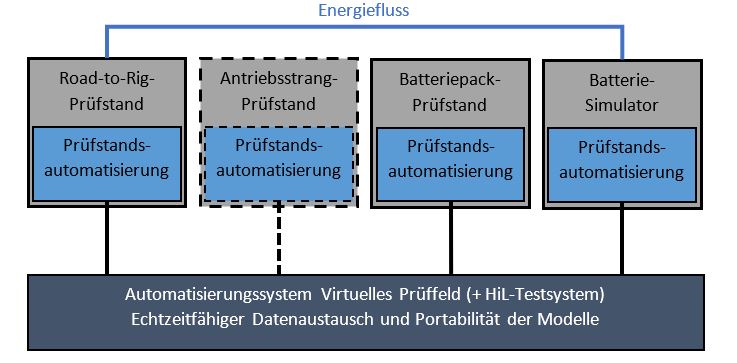

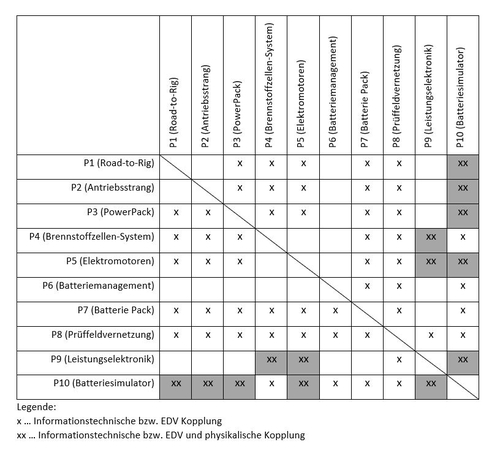

Durch eine modulare Vernetzung der Prüfeinrichtungen zu einem Virtuellen Prüffeld wird eine flexible Nutzung und Durchmischung von simulierten und realen Komponenten, Systemen sowie einem Gesamtfahrzeug angestrebt. Hierdurch können neue Entwicklungsmethoden vom realen System zum Modell (Road-to-Rig-to-Desktop) und umgekehrt entworfen, getestet und angewendet werden. Die Prüffeldvernetzung stellt somit die essenzielle Zielsetzung des CMD dar, um einen Mehrwert in der Methodenentwicklung zu ermöglichen. Dies beinhaltet stets die Möglichkeit zur Virtualisierung von Teilkomponenten mittels echtzeitfähiger Modelle. Für die geplanten Prüfstände des CMD verdeutlicht dies die nebenstehende Tabelle.

Beispiele für Prüfszenarien

- Batteriekonfigurationen im Gesamtfahrzeug

Vernetzung: Road-to-Rig/Antriebsstrang + Batteriepack/Batterie-Simulator

Die Kombination von Elektroantriebssystem mit verschiedenen Batteriekonfigurationen wird durch die Kopplung von Road-to-Rig/Antriebsstrang-Prüfstand mit Batteriepack-Prüfstand/Batterie-Simulator ermöglicht. Sollen reale Batteriepacks unterschiedlicher Konfiguration (z.B. Zellen oder Zell-Module, deren Verschaltung und Kapazität) untersucht werden, können diese im Batteriepack-Prüfstand zusätzlich unter thermischer Belastung mit den realen Antriebskomponenten kombiniert werden. Alternativ bietet der Batterie-Simulator sämtliche Freiheiten bei der Batteriegestaltung, einer vorherigen Modellvalidierung auf Zell- bzw. Zell-Modul- oder Batteriepackebene vorausgesetzt.

- Hybrid-Antriebseinheit mit verschiedenen Batteriekonfigurationen

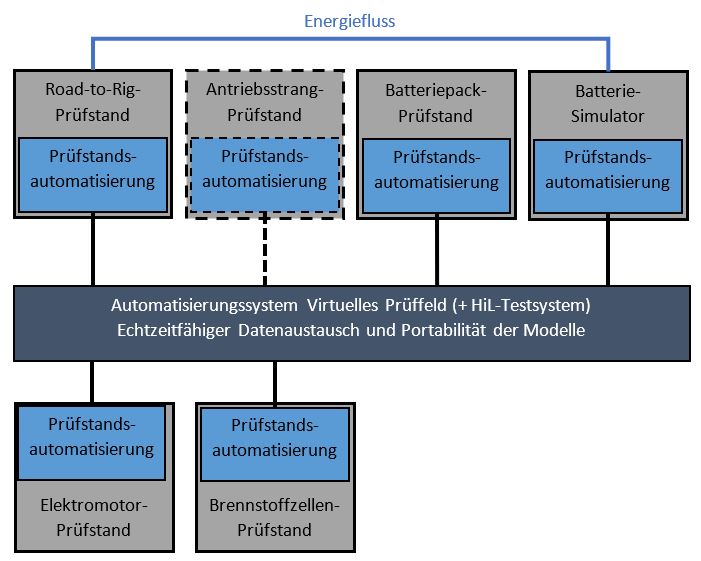

Vernetzung: Powerpack + Elektromotor + Batteriepack/Batterie-Simulator (+Brennstoffzellensystem)

Je nach Topologie eines Hybridantriebs (bspw. Parallel oder Seriell) ergeben sich verschiedene Anforderungen an das Batterie-/Speichersystem. Durch die Kombination des Powerpack-Prüfstandes mit einem Elektromotor und Batteriepack-Prüfstand/Batterie-Simulator können verschiedene Topologien von Hybridantrieben abgebildet werden, wobei die Wahl der Einzelkomponenten flexibel bleibt. Zum Zwecke der Methodenentwicklung müssen sämtliche Komponenten virtualisiert werden und mit den realen Komponenten substituierbar sein. Sollen reale Batteriepacks unterschiedlicher Konfiguration (z.B. Zellen oder Zell-Module, deren Verschaltung und Kapazität) untersucht werden, können diese im Batteriepack-Prüfstand zusätzlich unter thermischer Belastung mit den realen Antriebskomponenten kombiniert werden. Alternativ bietet der Batterie-Simulator sämtliche Freiheiten bei der Batteriegestaltung, einer vorherigen Modellvalidierung auf Zell- bzw. Zell-Modul- oder Batteriepackebene vorausgesetzt. Optional wäre auch eine Erweiterung um Brennstoffzellen-Hybridantriebe denkbar.

- Betriebsstrategie eines Brennstoffzellen-Hybrid-Fahrzeuges

Vernetzung: Road-to-Rig/Antriebsstrang + Elektromotor + Brennstoffzelle + Batteriepack/Batterie-Simulator

Soll das Antriebssystem eines Brennstoffzellen-Hybrid-Fahrzeugs hinsichtlich des Betriebs seiner Komponenten und des Gesamtsystems (Hybridstrategie) untersucht werden, ist eine modulare Einbindung des Brennstoffzellen-Prüfstandes, der Batterie-Prüfstande (Batteriepack-Prüfstand und/oder Batterie-Simulator) sowie des Elektromotoren-Prüfstandes denkbar. Es können sowohl die, falls vorhanden, realen Komponenten oder deren digitaler Zwilling (Modell im Echtzeitrechner des HiL-Testsystems) eingebunden werden. Das HiL-Testsystem bildet die entweder auf seriennahem Steuergerät vorgegebenen oder auf Rapid-Control-Prototyping Hardware eigens entwickelten Hybridstrategien im Kontext einer Gesamtfahrzeugsimulation ab. Bei Bedarf kann dies vollständig virtuell erfolgen oder mit realen Komponenten angereichert werden.

- Analyse der Akustik eines E-Antriebs (NVH)

Vernetzung: Road-to-Rig/Antriebsstrang + Elektromotor

Wenn während des Betriebs eines Elektroantriebsstrangs (im Fahrzeug) unvorhergesehene bzw. störende Vibrationen entstehen bzw. wahrgenommen werden, ist eine Reproduktion der betreffenden Lastfälle im Antriebsstrang- bzw. Road-to-Rig-Prüfstand möglich. Für die hieraus identifizierten Belastungen der elektrischen Maschine könnte eine überarbeitete Applikation der Motorsteuerung Abhilfe schaffen. Dazu werden die ermittelten Messwerte aus dem Antriebsstrang- bzw. Road-to-Rig-Prüfstand zur Parametrierung eines Modells der elektrischen Maschine eingesetzt. Dieses Modell und die spezifizierten Lastfälle werden an den Elektromotoren-Prüfstand übergeben, in dem eine identische Antriebseinheit eingespannt ist. Bestätigen sich die Erkenntnisse aus dem Antriebsstrang- bzw. Road-to-Rig-Prüfstand, kann eine Neu-Kalibrierung der Motorsteuerung erfolgen. Die neuen Parameter können dann direkt im Antriebsstrang- bzw. Road-to-Rig-Prüfstand validiert werden.

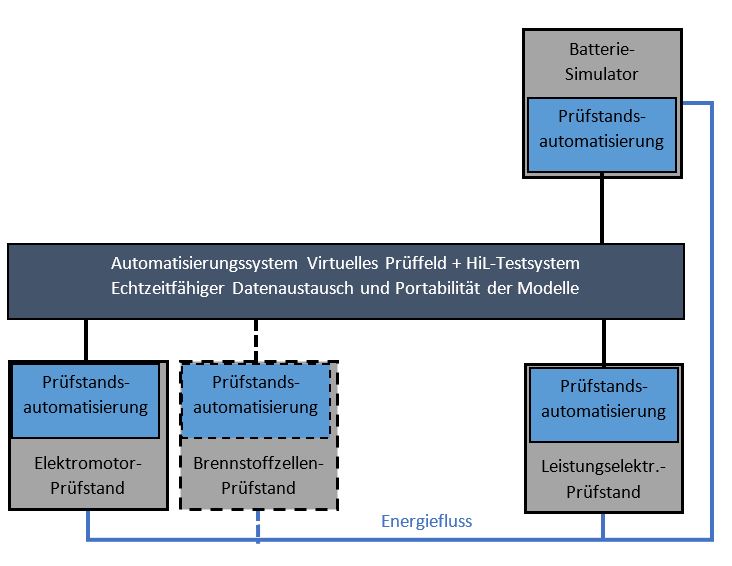

- Leistungselektronik im Systemverbund

Vernetzung: Elektromotor + Leistungselektronik + Batterie-Simulator (+Brennstoffzellensystem)

Die Prüfung leistungselektronischer Geräte und Systeme kann über den Komponententest hinaus im Systemverbund notwendig werden. Dazu zählen bspw. DC/DC-Wandler für die bidirektionale Kopplung von Hochvolt- und Niedervoltbordnetz oder die unidirektionale Kopplung von Brennstoffzellensystem und Hochvolt-Bordnetz sowie AC/DC-Wandler in Form von Motorsteuerungen. Durch die Vernetzung der Prüfstände auf hinsichtlich Datenaustausch sowie Energiefluss ist der Betrieb der zu testenden Leistungselektronik mit realen Quellen und Senken an Primär- und/oder Sekundärseite möglich.

2.2. HiL-Testsystem

Grundlegend soll das hier vorgesehene HiL-Testsystem eine modellbasierte Auslegung, Testung sowie Validierung von selbst entwickelten oder bereitgestellten Steuerungs- und Regelungsalgorithmen auf sowohl prototypischer Hardware (Rapid Control Prototyping) als auch seriennaher Zielhardware (Steuergeräte) ermöglichen.

Darauf aufbauen ist eine Erweiterung der Methoden für die modellgestützte Produktentwicklung vorgesehen, in der mittels automatisierter Synthese die aus den Steuerungs- und Regelungsalgorithmen resultierende Software direkt von der Konzeptphase in den Komponententest überführt werden kann.

Eine weitere wichtige Funktionalität des HiL-Testsystems im CMD ist die echtzeitfähige Bereitstellung von Simulationsdaten (online/offline) zum Zwecke einer virtuellen Kopplung mehrerer Prüfstände zu einem Virtuellen Prüffeld. Entsprechend müssen die erforderlichen Hard- und Softwarevoraussetzungen (vordefinierte oder selbst entwickelte Modelle auf derselben Hardware) geschaffen werden, um sowohl Komponenten als auch Gesamtsysteme und deren Umgebungsbedingungen im Automobilbereich in Echtzeit abbilden zu können (Gesamtfahrzeugsimulation).

Beispiel:

Für das Testen modellbasiert entwickelter Verfahren, z.B. zur Fahrzustandsschätzung und Fahrdynamikregelung, sind die Nachbildung der restlichen Fahrzeuginfrastruktur (Restbus-Simulation) und das Generieren physikalischer (Mess-)Größen erforderlich. Um diese Testverfahren ebenfalls auf der Zielhardware (frei programmierbares oder seriennahes Steuergerät) durchführen zu können, sind HiL Systeme mit entsprechenden Simulationsmodellen unabdingbar. Somit können aufwändige Tests im Fahrzeug sowie Fahrmanöver reduziert bzw. bereits im Vorfeld virtuell durchgeführt werden. Hierdurch werden im ersten Schritt Kosten und Zeitaufwand gesenkt und gleichzeitig eine Reproduzierbarkeit der Versuche erreicht. In weiteren Schritten können modellbasierte Entwicklungsmethoden bis zur prototypischen Implementierung und automatisierter Validierung weiterentwickelt werden. Durch ein Virtuelles Prüffeld können die durch Modelle abgebildeten Komponenten auch durch reale Komponenten in den jeweiligen spezifischen Prüfständen (z.B. Elektromotorenprüfstand) ausgetauscht werden. Somit ist eine direkte Auswirkung der oben genannten Fahrdynamikregelung auf die Belastung der realen Maschine darstellbar, siehe auch Abschnitt 2.2.

3 Einrichtungen

3.1 Virtuelles Prüffeld

Aus den aktuellen und zukünftig zu erwartenden Prüfszenarien ergibt sich folgende Matrix für die Vernetzung der Prüfstände:

Folgende Grundvoraussetzungen und Eigenschaften der Vernetzung sind zu erfüllen:

- Echtzeitfähige und flexible Vernetzung der Prüfstände mittels einheitlicher proprietärer oder offener Schnittstelle (auf Hardware- und Softwareebene)

- Ein übergeordnetes Automatisierungssystem zur informationstechnischen Vernetzung sowie teilweiser physikalischer Kopplung zwischen Prüfständen müssen gegeben sein. Zum Zwecke eines effizienten operativen Betriebs, unter anderem durch einfache Qualifizierung und Weiterbildung sowie des flexiblen Einsatzes der Mitarbeiter, sind folgende Eigenschaften darzustellen:

- Portierung von Prüfprogrammen, Datensätzen und Modellen durch Einsatz einheitlicher Software-Pakete für möglichst aller Prüfstande

- Standardisierung der Prüfabläufe (Prozessbeschreibung, Automatisierung, Prüfprogramme, Auswerteverfahren)

- Modulare Simulationsmodellstruktur mit echtzeitfähigen, wiederverwendbaren Modellen, die im Prüffeld durchgängig einsetzbar sind

- Leitwarten- und Remotebetrieb mit Multi-User-Fähigkeit (Parallele Bearbeitung der Konfiguration und Betrieb mehrerer Prüffelder, Konfliktmanagement, Mandantenfähigkeit gemäß TISAX)

- Prüffeldmanagement (Verwaltung der Prüfstände und Prüffelder, Datenablage für Konfiguration, Prüfabläufe und Messdaten, Einfache Import-, Export- und Kopierfunktionen, Import von externen Messungen, automatische Versionierung und Sicherung)

- Parametrierbares Steuerungstool

- Offene, vollzugängliche Konfiguration

- Frei programmierbar und kann damit vom Nutzer eigenständig weiterentwickelt werden

- Möglichkeit zum Betrieb von Fremdprüfständen

- Leichte Prüffelderweiterungsmöglichkeiten

Es ist zu erwarten, dass diese ambitionierten Anforderungen von sehr wenigen Anbietern erfolgsversprechend realisiert werden können. Daher wird die Erfüllung dieses Virtuellen Prüffeldes als obligatorischer Bestandteil für eine mögliche Beauftragung betrachtet.

3.2 HiL-Testsystem mit Echtzeitrechner

- HiL-System zur Restbussimulation bzw. Virtualisierung von Steuergeräten oder Einbindung von Modellen und Funktionen

- Rechnereinheit:

- min. 8 Kerne @2,4 GHz oder min. 4 Kerne @3,4 GHz

- 16 GB RAM, Lokaler Datenspeicher (min. 480 GB SSD)

- echtzeitfähige Vernetzung mit weiteren Rechnereinheiten

- Schnittstellen:

- Analoge Eingänge

- 0…60 V, Auflösung min. 14 bit

- -18…18 A, Auflösung min. 14 bit

- Digitale Eingänge

- Spannungsbereich 0…60 V, Schwellwert 0…24 V

- Analoge Ausgänge

- DC 0…10 V, Auflösung min. 12 bit

- AC -20…+20 V, Auflösung min. 12 bit

- Ohm‘sche Widerstände 16 W…1 MW, 250 mW (‑3…+18 V, ‑80…+80 mA)

- Digitale Ausgänge

- als Low-Side/High-Side Schalter oder Push/Pull konfigurierbar

- 5…60 V, -80…+80 mA

- 2xLIN

- min. 6xCAN / CAN FD

- min. 4x Automotive Ethernet

- Analoge Eingänge

4 Schnittstelle TGA (Versorgung):

- Spannung: CEE 230V/16A 1~, 2300 W 2x -> 4,6 kW

- Prozesswasser:

- Druckluft:

5 Schnittstelle übergeordnetes Steuersystem (Automatisierung):

- Bus Kommunikation: Ethernet-basiert gewünscht, Absprache mit Anbieter in Abhängigkeit der Prüfstände erforderlich

- Digital I/O:

6 Raumanforderungen:

|

Titel |

Beschreibung |

zuständig |

|

Nutzung |

Hardware-in-the-Loop-Prüfstand, Leistung: 4,6 kW |

|

|

Abmessungen |

Prüfraum: 4 x 5 x 4,5 m |

|

|

Fußboden / Wände |

Keine besonderen Anforderungen, Schaltschrank auf Rollen, hohes Gewicht möglich |

|

|

Fenster, Türen, Tore |

Ortsveränderlichkeit sicherstellen für Abmaße (Schrank auf Rollen, BxTxH): 0,6x0,9x1,93m |

|

|

Raumkonditionen |

0…40°C, 5%...95% Feuchte (nicht kondensierend) |

TGA |

|

Lüftung und Abgas |

Klimatisierung wie Büroarbeitsplatz |

TGA |

|

Kühlwasser |

Nicht erforderlich |

TGA |

|

Kaltwasser |

Nicht erforderlich |

TGA |

|

Druckluft |

Nicht erforderlich |

TGA |

|

Löschtechnik |

Löschsystem, Raum- / Objektlöschung |

TGA |

|

Eich- und Analysegase |

Nicht erforderlich |

TGA |

|

Kraftstoffe / Gase |

Nicht erforderlich |

TGA |

|

Elektrotechnik |

2x 230V/16A 1~, 2300 W (= 4,6 kW) |

TGA |

|

Brandmeldetechnik |

Rauchmelder |

TGA |

|

IT (Datentechnik) |

3x DD + Vorbereitung gesonderter Kabelkanal zur Vernetzung |

TGA |

|

Sonstiges |

|

|

|

Besonderheiten |

|

|

Kontakt

Otto-von-Guericke-Universität Magdeburg

Fakultät für Maschinenbau (FMB)

Institut für Mobile Systeme (IMS)

Dr.-Ing. Martin Schünemann

Universitätsplatz 2

39106 Magdeburg

Tel.: 0391-67-52952

Fax: 0391-67-42656