Batterie-Pack-Prüfstand

1 Beschreibung

Der temperaturgeführte Batterie-Pack-Prüfstand ermöglicht es komplexe elektrische HV-Speicher (bis 1000V Betreibsspannung) für den Fahrantrieb in Elektromobilen sowohl im Realeinsatz als auch unter simulativen Bedigungen (mittels Batteriesimulator) hinsichtliche ihrer Funktionsfähigkeit voll umfänglich auszutesten. Dieses bezieht sich sowohl auf den Lade- als auch Endlade und damit Fahrbetrieb (z.b. WLTP).

Hier ermöglicht der Prüfstand den Prüfling an den jeweiligen physkalischen/chemischen Grenzbelastungen auszutesten. Über eine optionale Klimatisierung mittels Einhausung des Prüflings sind grenzwertige Temperierung des Prüflings derart möglich, das die Auslegung und das Betriebsmanagement an Hand von extrapolierten Betriebszuständen bewertet werden kann und Betriebskennlinien zu Charakterisierung des Betriebszustandes ermittelt werden können. Mittels Mehrtfachtests koennen Rückschluesse auf das Langzeitverhalten elektrischer Speicher sowohl im Lade - aus auch im Entladebetrieb gezogen werden, welche für physikalisch/mathematische Abbildung die Grundlage sind. Der Prüfstand ist so ausgelegt, dass auch irreversible Schädigungen von HV-Speicherkomponenten gezielt ausgetestet werden können und über die Erprobung und das Untersuchungsdesign Rückschluesse auf systemkritische und damit sicherheitsrelevante Bauteilzustände getroffen werden können. Die Untersuchungen diene ferner zur Erhebung wissenschaftlicher Erkenntnisse im Kontext des Gesamtverhaltens komplexer HV-Speicher-Bauteile vor dem Hintergrund der funktionalen Auslegung einzelner Komponenten des Speichers, wie Verbindern, Klimatisierungskomponenten und grundlegender Systemanordnungen der Zellen bzw. von Modulen.

2 Ziele und Beispiele

Ziel und Verwendungszweck des BPL ist die mechanische, thermische als auch elektrische Charakterisierung des Batteriesystems in fahr-betriebsspezifischen Grenzsituationen und darauf aufbauend die Ableitung von Betriebsszenarien zur Sicherstellung von Funktionalität, Demontierbarkeit/Instandsetzungsfähigkeit und des betriebssicheren Langzeiteinsatzes der Hochleistungsbatterie. Hierbei sind Rückschlüsse auf die Zelleigenschaften sowie deren Langzeitverwendung vor dem Hintergrund alternativer Sekundärverwendung ebenso Bestandteil der Untersuchungen wie stofflich/energetische Recyclingansätze und oder Sekundäranwendungen mit minimierter Leistungsanforderungen.

Beispiele:

- Langzeitstabile Auslegung von Verbindungselementen (z.B. Betriebsszenarien für die Sicherstellung der Funktionalität der HV-Batterie unter Alterungsaspekten von Batteriezelle und Verbindungselementen).

- Ableitung von konstruktiven Anforderungen an das Batterie Pack zur Realisierung sekundärer Verwendung/Einsatz von Bauteilen/Batteriezellen (z.B. Modulbauweise und Modulcharakterisierung).

- Montage-Demontageabgleich zu Gewährleistung wirtschaftlicher Instandsetzungsstrategien bzw. alternativer

- Verwendungsmöglichkeiten (Rückbau, z.B. für bauteilorientierte bzw. stofflich Weiterverwendung (Recycling)).

- Entwicklung von sicherheitsrelevanten Havarie- Außerbetriebnahmestrategien von HV-Komponenten (Batterie, Wandler, Controller, etc.) bei grenzwertigen Belastungen (beispielsweise gegenseitige thermische Beeinflussung von Bauteilen im Schadenfall).

3 Einrichtungen:

3.1. Batterie Klimazelle

3.1.1. Variante 1 für Fahrzeugtests/Fahrbatterietest)

Innenabmessung: 3.000 * 3.500 * 5.000 mm (Höhe * Breite * Tiefe)

Prüfkammertür: 3.000 * 3.500 mm (Höhe * Breite)

Durchführungen: Ø 50 mm 2 Stück

Ø 80 mm 2 Stück

Ø 125 mm 2 Stück

Flächenlast: 800 kg pro Rad (Gummirad) bei rdyn 0,3

3.200 kg (entfällt, wenn keine Fahrzeugprüfung (Achtung Brandlast nicht beherrschbar, wenn Fahrzeugprüfung 1200 kg je

Rad – wegen Kleintransporter)

Prüfling: Anzahl: 1 Stück

Abmessung: 1.600 * 2.000 * 4.400 mm

(Höhe * Breite * Länge (Tiefe))

3.1.2. Variante 2 für Batterie Test

Innenabmessung: 3.000 * 3.500 * 2.000 mm (Höhe * Breite * Tiefe)

Prüfkammertür: 3.000 * 3.500 mm (Höhe * Breite)

Durchführungen: Ø 50 mm 2 Stück

Ø 80 mm 2 Stück

Ø 125mm 2 Stück

Flächenlast: 1000 kg/m²

Gesamtgewicht: 1.800 kg

Prüfling: Anzahl: 1 Stück

Abmessung: 600 * 3.000 * 1.800 mm

(Höhe * Breite * Tiefe), wegen NFZ.-Batterie

3.1.3 Konditionierleistung

Temperaturbereich* -40…100 °C

Toleranz* 0,5 K

Abkühlgradient* 3K / min zwischen -20…100°C

Aufheizgradient* 2K / min zwischen -20…100°C

Betauungsschutz

*bei Wärmelast in der Prüfkammer von 2.000 W bei -30°C

3.2. DC Energiesystem (DC- Quelle / Senke)

3.2.1. Mobiles 90 kW DC Energiesystem (für Modulmessung

|

Ein --/ Ausgangsspannung |

1000 V DC (I = 0 A) |

|

Strom / Spannung |

Imax = 200 A @ U in = U out = 450 V ausreichend für IAV |

|

Kühlungsart |

Air cooled, force ventilated, 1200 m 3 /h |

|

Kommunikation |

PROFIBUS, PROFINET, EtherNet/IP, DRIVE CLiQ with OALINK connection at CU320 2 |

Tabelle 1: Leistungsdaten 90kW Energiesystem

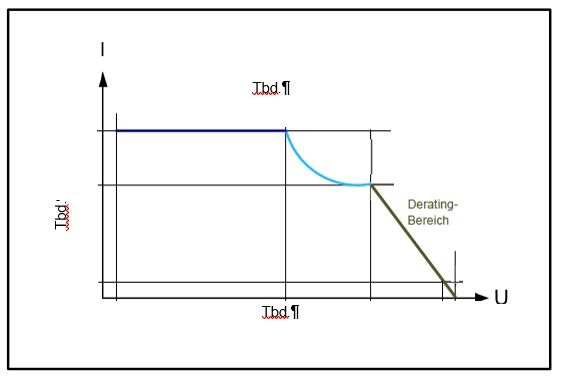

Abbildung 1: 90kW DC-Quelle Strom-, Spannungskennlinie

3.2.2. 250 kW DC Energiesystem (Fahrzeugbatteriemessung, ausgelegt auf 350 KW Ladeleistung)

|

Ein --/ Ausgangsspannung |

< 1499 V [JD1] DC (I = 0 A) |

|

Strom / Spannung |

lmax = 1000 A @ U in = U out = 1000 V |

|

Kühlungsart |

Air cooled, force ventilated, 1200 m 3 /h |

|

Kommunikation |

PROFIBUS, PROFINET, EtherNet/IP, DRIVE CLiQ with OALINK connection at CU320 2 |

Tabelle 2: Leistungsdaten 250 kW Energiesystem

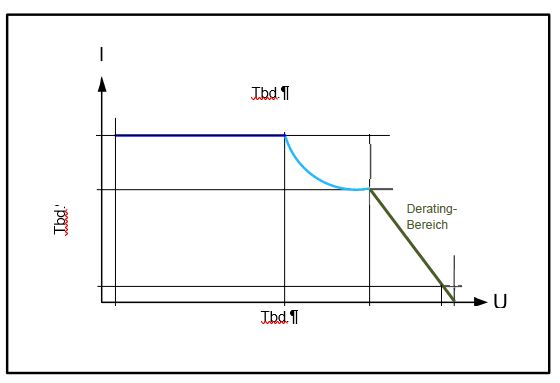

Abbildung 2: 240 kW DC-Quelle Strom-, Spannungskennlinie

3.3. Konditioniersystem für Prüfbatterie

Die Kühlwasserkonditionierung des prüflingsseitigen Kühl-/Konditionierkreises wird durch ein Konditioniersystem mit folgendem Parametern vorgesehen

|

Arbeitstemperatur |

-40 °C – 100 °C |

|

Volumenstrom max. |

65L/ min |

|

Förderstrom max |

3,1 bar |

|

Kälteleistung bei -40 °C |

7,5 kW |

|

Kälteleistung bei 100°C |

18,5 kW |

|

Heizleistung |

12 kW |

|

|

4. Schnittstelle TGA (Versorgung):

Spannung: 400 V 3Ph+N+Pe/50 125 A (CEE)

Prozesswasser: 19…25°C 4 bar / 2bar Differenzdruck / Kälteleistung 20 kW

Druckluft: 8 bar / 700m³ / h

Anlagenhersteller muss Schnittstellen melden.

5. Schnittstelle übergeordnetes Steuersystem (Automatisierung):

Bus Kommunikation: Ethernet, CAN FD, Profinet

- Status (Fehler / Standby / Bereit)

- Prozess- und Regelgrößen / Soll- und Ist-Temperatur / PID Werte

Digital I/O:

- Betriebsmodus (On / Off)

- Not-Aus

- Fehler

- Cool Down Rampe (Kontrolliertes Anfahren von 20°C Normtemperatur im Fehlerfall)

6. Dokumentation:

Die Dokumentation muss folgende Dokumente beinhalten:

- Wartungsplan / Wartungsanweisungen für den Gesamtprüfstand

- Kalibrierprotokolle/ Kalibrieranweisungen für alle Prüfmittel

- Schaltplan in digital/ Papier für den Gesamtprüfstand

- Systemdokumentation zu allen verwendeten Kommunikationsschnittstellen

- Kurzhandbuch Prüfstandssoftware

- Rüst-Dokumentation für den Gesamtprüfstand inklusive erforderlicher Sicherheits-punkte und Abnahmen/Checklisten

- Handbuch/Arbeitsanweisung Sicherheitskonzept/Parametrierhandbuch für die Typeinweisung

- 3D-CAD-Daten (step-Format) für die Antriebsmaschine und die Belastungs-maschinen jeweils inkl. Rahmen

- 3D-CAD-Daten (step-Format) für die Konditionierungen

- 3D-CAD-Daten (step-Format) für die Spannplatte

7. Raumanforderungen

|

Titel |

Beschreibung |

zuständig |

|

Nutzung |

Temperaturüberlagerter Batterieprüfstand, Batterie Pack- Prüfstand |

|

|

Abmessungen |

3000 x 3500 x 5000 (Innenraumabmessung)- äussere Gebäudehülle gegebenfalls mit Platz für Nebenaggregate soweit nicht mit TGA darstellbar |

auch für TGA |

|

Fußboden / Wände |

Prüfkammer feuerfest, mindestens F180, ebenso Durchgänge für Medien ect. Umgebungsraum ??? |

|

|

Fenster, Türen, Tore |

Doppelttür zur Beschickung der Versuchskammer 2000 x 3000, Tor zur automatischen Evakurierung der Prüfkörper aus der Prüfkammer ins frei vorsehen (z.B. Schienensystem) |

|

|

Raumkonditionen |

- - 40 …. 100°C – Innenraum Prüfkammer |

TGA |

|

Lüftung und Abgas |

Abgasabführung von Verbrennungsgasen im Brandfall (nur Notfallsystem, Abgasnachbehandlung nicht notwendig) Prüfkörper - Lüftkühlung – 1200qm/h – zu- und Abnahme muss gewährleistet sein |

TAG |

|

Kühlwasser |

15°C -25°C, 3,3 qm/h, 1,5 bar, max Druck 6 bar Kälteleistung 20 KW (gebäudeseitig oder durch separate Vorkonditionierung im Umfassungsraum der Prüfkammer)

Bei Bereitstellung durch Gebäude: Wasser/Glykol Kühlmittelkonditionierung - -40-100°C, 0-3 bar Heizleistung: 5 KW, Kühlleistung: 16 KW über 0°C, 8 KW über -30°C |

TGA |

|

Kaltwasser |

5-25 ° C Vorlauftemperatur, 3,3 qm/h, 6 bar |

TGA |

|

Druckluft |

Qualität (ISO 8573-1), 8 bar / 700qm/h |

TGA |

|

Löschtechnik |

Derzeit nicht bekannt, wird vom Lieferanten der Technik (geschlossener Prüfraum) spezifisiert, Umgebungsraum ? |

TGA |

|

Eich- und Analysegase |

Nicht vorhanden |

TGA |

|

Kraftstoffe / Gase |

Nicht vorhanden |

TGA |

|

Elektrotechnik |

Prüftstandsintern : 2 Verbraucher (Modulprüfung, Fahrbatterieprüfung) – jeweils sequentiell betrieben, Modulprüfstand: 920V DC, 90 KW, Imax=600A Fahrbatterieprüfstand: < 1000 V DC, 350 KW, Imax=600A 8V-24 V, (DC) I max. 20 A - Niederspannungsversorgung Schutzart IP 00 Notwendige elektrische Zuleitung: 3X400V AC 50 HZ (+10%/- 5%) , 577 A |

TGA |

|

Brandmeldetechnik |

Rauchmelder in der Prüfkammerumgebung

Prüfkammerintern - optische + mechanische +Temperaturüberwachung des Prüfkörpers im Versuchsraum |

TGA |

|

IT (Datentechnik) |

Profibus, Profinet, EtherNet/IP, drive CLiQ, ….,

Anschlüsse für Prüfkammer vorsehen, Zuführung zur Prüfkammer sicherstellen |

TGA |

|

Sonstiges |

Hebemittel zur Prüfkörpermanipulation |

|

|

Besonderheiten |

z.B. Schienensystem zur Prüfkörperevakuierung |

|

Kontakt

Otto-von-Guericke-Universität Magdeburg

Fakultät für Maschinenbau (FMB)

Institut für Arbeitswissenschaft, Fabrikautomatisierung und Fabrikbetrieb (IAF)

Dipl.-Ing. Gerd Wagenhaus

Universitätsplatz 2

39106 Magdeburg

Tel.: 0391-67-58172

Fax: 0391-67-42404

Otto-von-Guericke-Universität Magdeburg

Fakultät für Verfahrens- und Systemtechnik (FVST)

Institut für Apparate- und Umwelttechnik (IAUT)

Prof. Dr.-Ing. habil. Ulrich Krause

Universitätsplatz 2

39106 Magdeburg

Tel.: 0391/67-58832

Fax: 0391/67-41128

Stand: 03.08.2021