Antriebsstrangprüfstand

1. Beschreibung

Untersuchung von konventionellen, hybriden und elektrischen Antriebsträngen unter praxisnahen Bedingungen für beliebige Fahr- bzw. Streckenprofile, Fahrerprofile und Reifen bei hoher Reproduzierbarkeit der Ergebnisse (kein Einfluss des Wetters). Mit einer Massenträgheitskompensation können Antriebsstränge vom Kleinwagen bis zum SUV auf ein und demselben Prüfstand getestet werden. Es kann in jedem Stadium des Entwicklungsprozesses das reale Verhalten des Antriebsstranges komplett getestet werden.

Auf dem AntriebsstrangPrüfständ können reale Antriebsstränge in Kombination mit virtuellen Karosserien, d.h. mit veränderten Fahrwiderständen untersucht werden. Das Ergebnis ist eine Inhouse-Fahrzeugerprobung und Applikation unter realen Fahrbedingungen mit der Integration von Modellen für Fahrzeug, Fahrbahn und Reifen. Eine Prüfung und Abstimmung von Fahrer-Assistenzsystemen ist auf dem AntriebsstrangPrüfständ leicht darstellbar, da hier bereits die Software für das „Straßenfahrzeug“ genutzt werden kann.

Methodische Absicherung und Bewertung von mechanischen und elektrischen Hardwarekomponenten und Gesamtsystemen (Performance, NVH) sowie von Steuerungs- und Regelungssoftware. Die Methodenentwicklung führt zu einer Vorverlagerung von Entwicklungsschritten und Bewertungsprozessen in ein früheres Entwicklungsstadium (Frontloading). Damit können drei wesentliche strategische Ziele verfolgt werden:

- die Steigerung der Qualität der Entwicklungsleistungen,

- eine erhebliche Reduzierung der Entwicklungskosten und

- eine signifikante Einsparung der Entwicklungszeit.

Damit verbunden ist eine Verlagerung von Straßentests auf den Prüfstand ohne Abstriche bei der Ergebnisgüte, ein frühzeitiger Test von Gesamtsystemen oder Teilsystemen in Kombination mit virtuellen Komponenten (Hardware in the Loop-HIL) oder die Erprobung von E-Motoren für dynamische Anforderungen mit externem hochdynamischem Frequenzumrichter und zugehöriger Regelungssoftware. Weiterhin dient der Antriebsstrang Prüfstand der Validierung und Absicherung von Methoden bzw. von digitalen Zwillingen.

2. Erforderliche Funktionalitäten

- Verbrauchsuntersuchung: Entsprechend dem aktuell gültigen WLTP-Zyklus, Real-Drive-Szenarien oder speziellen Zyklen sollen elektrisch- und hybridbetriebene Fahrzeuge hinsichtlich ihres Verbrauchs untersucht werden

- System-, und Komponentenuntersuchungen: Die Untersuchung von elektrisch- und hybridbetriebenen Fahrzeugen hinsichtlich ihrer funktionellen Eigenschaften soll möglich sein

- Lebensdauerdaueruntersuchungen: Erprobungen und Versuche auf Antriebsstrangebene als auch einzelnen Komponenten sollen durch Lebensdaueruntersuchungen ermöglicht werden

- Betriebsstrategien: Die Erprobung neuer Betriebsstrategien für elektrisch- und hybridbetriebene Fahrzeuge hinsichtlich funktionaler Sicherheit, hochdynamischer Rekuperation sowie systemoptimiertem Energie- und Thermomanagement sollen möglich sein

- Hochdynamische Untersuchungen: Hochdynamische und sicherheitsrelevante Fahrsituationen autonomer Fahrzeuge unter besonderen Traktionsverhältnissen sollen untersucht werden können. Die Prüftechnik muss in der Lage sein, für realistische Lastzustände zu sorgen, sodass sich das Fahrzeug (inklusive der Assistenzsysteme) wie auf der Straße verhält

- Systemintegration: Die Untersuchungen hinsichtlich der Systemintegration von einzelnen Triebstrangkomponenten im Kontext einer Gesamtfahrzeugarchitektur sollen ermöglicht werden

3. Relevante Prüfungen

- Schachbrett: Schlagartig wechselnde Reibwerte zwischen Reifen und Fahrbahn (μ = 0 - 3). Die variierenden Reibwerte greifen jeweils an unterschiedlichen Reifen an, um wechselnde Fahrbahnbedingungen zu simulieren (Eis, Splitt, Pflasterstein, etc.)

- Knallstart: Missbrauchstest - Schlagartiges Einkuppeln bei hoher Motordrehzahl (inkl. ESP-Eingriff)

- Notbremsung: Abbremsen des Fahrzeugs auf Stillstand (n = 0 rpm) inkl. ABS-Eingriff

- Forciertes Anfahren: Teilweise oder komplett durchdrehende Reifen während des Beschleunigungsvorgangs

- Anrollen bei minimalem Gefälle: Der Prüfling erfährt eine geringe Beschleunigung durch minimales Gefälle. Das Anfahren vorwärts als auch rückwärts aus Drehzahl Null ist in jedem Betriebszustand ohne schleichende Drehzahlen zu gewährleisten

- Triebstrangschwingungen: Abbildung der realen Triebstrangschwingungen in allen Fahrsituationen im Bereich der Messgenauigkeit der zur Verfügung stehenden Messmittel.

- Verwendung verschiedener Bremsmodi:

- aktive Radbremse (heiß Bremsen)

- deaktivierte Radbremse (Bremsung erfolgt über Radmaschine)

- Kurvenfahrt (lediglich Raddrehzahldifferenzen ohne echtes Einlenken der Räder), optionale Simulation der Bordnetz-Signale (z.B. Querbeschleunigung, Lenkwinkel

4. Aufbau

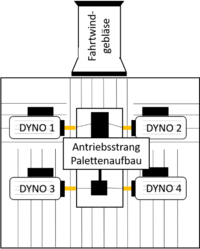

Abbildung 1: Aufbau Gesamtfahrzeug/Antriebsstrang

5. Kenndaten:

- PKW und leichte NFZ-Antriebsstränge

- Gewicht bis 3000kg

- Maximale Drehzahl Rad ≥ 2500 1/min

- Leistung je Radmaschine ≥ 300 kW

- Nenndrehmoment je Radmaschine ≥ 3000 Nm

- 4 Radmaschinen incl. Leistungselektronik

- Trägheitsmoment der Radmaschinen genügend klein (ähnlich dem eines Rades) zur Reifenschlupfsimulation

- Wellenhöhe Radmaschine ≥ 750 mm über Montageplattform für diverse Antriebsstrangpaletten

- Montageplattform (mind. 6000 mm x 8000 mm) Antriebsstrang

- Montageplattform incl. Komponententräger schwingungsentkoppelt

- Notwendige Nuten zur Verstellung der Radmaschinen und zur Aufnahme diverser Aufbauten sind in einem geeigneten Raster über die gesamte Montageplattform vorzusehen. (6000 mm x 8000 mm)

- vom Fundament entkoppelt, vorzugsweise auf Luftfedern, aber auch andere geeignete Fundamentlösungen sind möglich

- Wallbox und Versorgungsleitungen vom Batteriesimulator im Prüfraum

- Flexible Gestaltung des Prüfstandsaufbaus (Frontlängs, -quer-, Heck-, Mittelmotor-, Allrad-, Hybridantrieb usw.)

- Axiale Verschiebung der 4 Radmaschinen, d.h. erfolgt durch Spindelantrieb Einstellung der Spurweite mit manueller Betätigung

- Die Verstellung des Radstandes erfolgt über die Radmaschinen der Hinterachse, auch hier ist ein manueller Spindelantrieb vorzusehen

- Für die flexible Verschiebung der Radmaschinen sind folgende Bereiche vorgesehen: Spurweite 1200 mm bis 2000 mm Radstand 1800 mm bis 4000 mm

- Die Maschinen sollten mindesten 2250 mm Freigang ermöglichen, um ein entsprechendes Fahrzeug zu rüsten

- Zur Montage eines Antriebsstrangs müssen alle relevanten Anbauteile zum Lieferumfang gehören

- Der Prüftechniklieferant hat eine passende Abgasanbindung Prüfling / Abgasabsaugung-Gebäude zu liefern

- Um der Prüfung des Antriebsstranges in einer virtuellen Umgebung gerecht zu werden, sollten geeignete Echtzeitmodelle für Fahrzeug, Fahrer, Fahrstrecke, Lenkung, Bremsen usw. vorhanden sein, und die Möglichkeit gegeben seine eigenen Modelle zu integrieren

- Belastungen durch Lenkvorgänge sollten durch Aktorik und Verbraucher simuliert werden können

- Panzerglasfenster zu Prüfwarte

- Ausreichende Anzahl PT100, Thermoelemente, Druck, Analoge Ein- und Ausgänge und Digitale Ein- und Ausgänge sowie Frequenzen

- Mind. 4 Hotspot – Lüfter

Optionen

- Mobiles Gerät zum Einstellen von Höhenprofilen (Temperatur, Luftdruck, Feuchte)

- Fahrroboter bestehend aus Gang- und Kupplungsaktuator

- Videoüberwachung im Prüfraum, mindestens 4 Kameras

- Einweisung und Schulung

- Kraftstoffkonditionierung inklusive Kraftstoffverbrauchsmessung

- Fahrtwindsimulator für WLTP, NEFZ und RDE Versuche bis 160 km/h

- ergänzende Teile für den Aufbau eines Vollfahrzeuges

6. Schnittstelle TGA (Versorgung):

- Spannung: 400 V

- Gebäudekühlwasser: 6-20 °C für Umrichterkühlung der Radmotoren

- Der Einstellbereich des Kühlwassers sollte ca. 10°C – 120°C betragen z.B. 2 Kreise für Batterie und Antrieb

- Die Lufttemperatur ist zwischen 7°C und 40°C zu konditionieren

- Die Luftfeuchtigkeit ist zwischen 20 % und 60 % zu konditionieren

- Druckluft 10 -12 bar

- Leistungselektronik in separaten Raum unterbringen

- Wanddurchbrüche für Prüfstandkommunikation mind. 4 x 150 mm im Durchmesser

- Abgasanlage inklusive Schalldämpfer (siehe Tabelle)

- Kraftstoffversorgung Diesel, Benzin, synthetische Kraftstoffe, Methanol, Erdgas und Wasserstoff

- Prüfgase für Abgasanalyse

- Krananlage zum Heben von Fahrzeugen und Radmaschinen ≥ 3500 kg

- Sichere Unterbringungsmöglichkeit für HV – Speicher (Löschsystem)

Es ist zu beachten, dass nach Klärung des Batteriesimulator-Standortes die Kühlwasserversorgung auf Gültigkeit geprüft werden muss.

7. Schnittstelle übergeordnetes Steuersystem (Automatisierung):

Die angebotene Automatisierungssoftware muss auf einem Standardprodukt des Anbieters basieren. Die geforderte Flexibilität der Funktionen ist durch Parametrierung und nicht durch spezielle Programmierung zu realisieren. Im Besonderen für den Betrieb an einer Hochschule sind unter anderem folgende Anforderungen relevant:

- Selbstständige Änderung/Weiterentwicklung der Konfiguration möglich

- Einbindung eigener Modelle möglich (Simulink)

- Keine lizenzbedingten Einschränkungen (Anzahl Variablen, Rekorder, Regler, Treiber)

- Selbstständige Einbindung von Geräten möglich

- Vollautomatisierter Betrieb, dazu muss der Prüfraum mit einer Brand-, Feuer- und Gasmeldeanlage ausgestattet sein.

- Analoge Vorgabe für Soll- und Ist-Werte über Gebäudeleittechnik (GLT) zum Prüfstand (Raumtemperatur, Feuchte, etc..)

- Digital I/O zur Überprüfung ob Medien verfügbar, Rückmeldungen Brand- und Gasanlage, etc. GLT <-> Prüfstand

Prüfstandsregelung

Sowohl im Betrieb als Gesamtfahrzeugprüfstand also auch im Betrieb als Antriebsstrangprüfstand sind folgende Regelungsarten zu ermöglichen.

Standardregelungsarten (Abtrieb / Antrieb)

- n / n

- n / M

- M / n

- n / alpha (Fahrpedal)

- n / x (beliebig)

Simulationsregelungsarten (Abtrieb / Antrieb)

RLS: Straßenlast mit Reifenschlupfsimulation

- RLS / alpha (Fahrpedal)

- RLS / v

- RLS / n

- RLS / M

- RLS / x (beliebig)

Die stoßfreie Umschaltung zwischen allen Regelarten im Betrieb muss möglich sein.

- bei Vorgabe von Solldrehzahl 0 muss nsoll = nist = 0 gelten (Lageregelung)

Modelle

Modelle für Fahrzeug und Reifenschlupf sind vorzusehen und deren Verwendung ist als Regelungsart zur Verfügung zu stellen, außerdem Längs- und Querregler, um das Nachfahren einer Strecke zu ermöglichen. Um für alle Nutzungsvarianten eine RLS-Regelungsart zur Verfügung stellen zu können, sind auch Modelle des Triebstrangs erforderlich, d.h. fehlende Antriebsstrang Komponenten müssen in beliebiger Form substituiert bzw. durch simuliertes Verhalten ersetzt werden können. Eine flexible Integration von Modellverhalten in Echtzeit ist erforderlich. Die Parametrierung sämtlicher Modelle erfolgt auf einem zentralen System.

Varianten Fahrzeugmodelle

- Einfach: nur Längsdynamik

- Erweitert: Längs- und Querdynamik

- Benutzerdefiniertes Modell

Varianten des Reifenmodells

- Schlupffreie Reifen-Fahrbahn Kopplung

Weiter erforderliche Funktionalitäten

- Anbindung von externen Simulationssystemen/Sollwertvorgabesystemen möglich (z.B. Carmaker)

Kommunikation

- Es sind mindestens 4 CAN FD Schnittstellen zur Kommunikation Prüfstand <-> Fahrzeug zur Verfügung zu stellen

- Optional 8 Kanäle

Schnittstelle zu eigenen Modellen

- Es muss eine Schnittstelle zur Einbindung externer Modelle (z. Bsp. Simulink) verfügbar sein. Es muss unter anderem möglich sein, eigene Modelle (Fahrzeug, Reifen) sowie eigene Regler (z.B. Fahrer) einzubinden. Die Vorgehensweise muss dokumentiert sein.

Relevante Aufbauten

Nachfolgende Konfigurationen müssen mit der Maschinenregelung realisiert werden können (sowohl als Gesamtfahrzeug- als auch als Antriebsstrang Aufbau):

- Ein Achs-Betrieb (Maschine 1/2); beide Fahrtrichtungen

- Ein Achs-Betrieb (Maschine 3/4); beide Fahrtrichtungen

- Allrad-Betrieb; beide Fahrtrichtungen

Jede Maschine kann unabhängig vom physikalischen Aufbau eine beliebige Funktion (z.B. linkes Rad) zugwiesen werden (Multikonfigurationshandling). Vorzeichen von Drehzahl und Drehmoment der Abtriebe sind abhängig von der Fahrtrichtung und der gewählten Funktion automatisch zuzuweisen.

Bedienerinterface

Die Vorgabe von Sollwerten (Drehzahl, Drehmoment, Gaspedal, …) erfolgt über frei konfigurierbare Drehregler und Tasten.

9. Anforderungsprofil Raum

|

Titel |

Beschreibung |

zuständig |

|

Nutzung |

Gesamtfahrzeug- und Antriebsstrang-Prüfstand Leistung: 4 x 300 kW |

|

|

Abmessungen |

10 x 12 x 4,5 (B x L x H in m) Prüfraum für ASP-Prüfstand, externe Prüfwarte in direkter Nähe zum Prüfraum 3,5 x 6 (B x L in m), externer Technikraum für Umrichtertechnik, Größe leitet sich aus Umrichterfabrikat ab |

auch für TGA |

|

Fußboden / Wände |

Montageplattform (mind. 6 m x 8 m), Beschichtung gegen ÖL und Kraftstoffe, Wanddurchbrüche für Prüfstandskommunikation usw. (Durchmesser mind. 150 mm), |

|

|

Fenster, Türen, Tore |

Sichtfenster mit Sicherheitsglas von Prüfwarte zum Prüfraum, Torgrößen mindesten 5 x 3 (B x H in m) zum Einfahren von KFZ und Paletten, Durchgangstür von Prüfwarte zum Prüfraum und zur Werkstatt (Türbreite Werkstatt/Prüfraum mindestens 1,3 m), alle Türübergänge barrierefrei, Magnetkontakte an allen Türen und Toren für Prüfstandsautomatisierung / Sicherheit |

|

|

Raumkonditionierung |

Lufttemperatur im Bereich von 7°C - 40°C, Luftfeuchtigkeit im Bereich 20 % - 60 %, keine Kondensation, Prüfraum sollte einen geringeren Druck als die umliegenden Räume haben, um Übertritt von Gasen zu verhindern |

TGA |

|

Lüftung und Abgas |

Abgasanlage inklusive Schalldämpfer Abgasgebläse ca. 10.000 Bm3/h |

TGA |

|

Kühlwasser |

Kühlwasserkonditionierung im Bereich von 10°C – 120°C, Kühlleistung ca. 400 kW bei 4x 300 kW Radmotoren |

TGA |

|

Kaltwasser |

6-20 °C zur Kühlung der Umrichter des ASP, minimaler und maximaler Druck sowie erforderliche Kühlleistung hängen von verbauter Umrichtertechnik ab. Externes mobiles Gerät zur Simulation von Höhenprofilen benötigt Kühlwasser. Anforderungen sind vom Anbieter abhängig. |

TGA |

|

Druckluft |

10 -12 bar in allen Räumen, einzeln absperrbar und mit externem Anschluss für einen Kompressor zu Notversorgung oder Redundanz vorsehen, im Prüfraum mindesten 6 Anschlüsse |

TGA |

|

Löschtechnik |

derzeit nicht bekannt, wird vom Lieferanten der Technik (geschlossener Prüfraum) spezifiziert, Batterielöschsystem, Feuerlöscher CO2 |

TGA |

|

Eich- und Analysegase |

derzeit ungeklärt, bis zu 14 Anschlüsse für Analysegase zur Abgasmessung je nach Ausstattung |

TGA |

|

Kraftstoffe / Gase |

Diesel, Benzin, synthetischer Kraftstoff, Wasserstoff, Erdgas, Flüssiggas |

TGA |

|

Elektrotechnik |

230/400V, ASP Umrichter/Motoren 1,2MW 1 Batterieladestation 350kW 3 x 32A Steckdosen 1 x 63A Steckdose 5 x 16A Steckdose Schuko Steckdosen 3 KW |

TGA |

|

Brandmeldetechnik |

Brandmelder, Feuermelder, Gaswarnanlage |

TGA |

|

IT (Datentechnik) |

8 Anschlüsse im Prüfraum Ethernet 6 Anschlüsse in Prüfwarte Ethernet 2 Anschlüsse in Technikraum Ethernet |

TGA |

|

Sonstiges |

|

|

|

Besonderheiten |

Krananlage zum Heben von Antriebsstrangpaletten, Fahrzeugen und Radmaschinen ≥ 3500 kg |

|

Kontakt

apl. Prof. Dr.-Ing. habil. Dirk Bartel

Universitätsplatz 2

39106 Magdeburg

Tel.: 0391-67-52339

Fax: 0391-67-41166